Affichages

Sommaire |

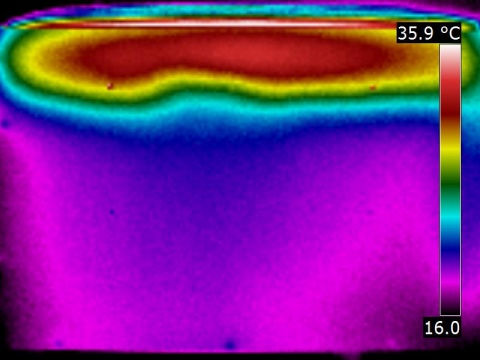

Caisson à cavités: Comparaison en thermographie infrarouge d'isolants en fibre de bois et de styrodur, épaisseurs 4 cm

Expérience

Premier test

Au-delà de l'orientation du chauffage, des écarts, de la surface, un point de comparaison important reste l'épaisseur, une comparaison entre 10 cm de fibre de bois et 4 cm de styrodur était évidemment déloyale.

Il fallait donc rectifier la situation et, heureusement, la fibre de bois est ici présentée en panneaux en réalités composés du collage de 5 panneaux de 2 cm d'épaisseur chacun ce qui permet une découpe assez précise de l'isolant en fibre de bois et ne garder que 2 épaisseurs mettant ainsi à égalité styrodur et fibres.

La thermographie ci-dessus est accompagné de sa courbe de température ainsi que la vision digitale du montage; les lignes représentent les bornes de la zone analysée par la méthode thermographique.

Conclusions: pour une température intérieure de l'ordre de 55°C, la fibre de bois gagne le match clairement avec des gains dépassant le degré d'écart de chaque côté ce qui vu les imperfections expérimentales est suffisamment significatif.

Pour finir la démonstration, voici la vue thermique de l'intérieur du caisson pour bien montrer que les isolants ont été soumis à des T° comparables:

Second test

La configuration même des cavités laissait craindre qu'elles influent trop sur le résultat, un second test est effectué avec seulement 4 cavités périphériques pour l'échelle et la mise au point, résultat:

Cette fois, on compare une lame de 4 cm d'épaissuer de styrodur pris entre une lame de 4 cm d'épaisseur de fibre de bois et de 3.5 cm de frigolite (polystyrène léger).

Résultat, inchangé, la fibre de bois reste la plus efficace malgré une légère déviation du spot de chauffage vers la fibre de bois.

Les conclusions vont donc rester globalement les mêmes, entre 1°C et 1.5°C de gain pour la fibre de bois et un léger gain pour la simple frigolite envers aussi le styrodur.

La vision sur toute la largeur du caisson démontre la situation, le point faible est bien le styrodur au milieu.

Conclusions

Mais quel est le gain?

Tenant compte que la température à l'intérieur du caisson est de l'ordre de 55°C et les températures des parois de 18.8°C contre 20.2°C pour une partie de l'échantillons: le gain est de l'ordre de 4% ce qui est appréciable tenant compte que la fibre de bois est naturelle, difficilement combustible et régulateur hygrométrique là où le styrodur(polystyrène expansé) n'est qu'hydrophobe.

Ceci confirme donc bien les valeurs théoriques λ de 0.036 à 0.045 pour la fibre de bois et de 0.032 à 0.04 pour le polystyrène expansé. Le R est par contre, curieusement de 1 pour la fibre et de 1.25 pour le polystyrène.

Les tarifs de la fibre de bois étant en général de 6 à 15 euros par m² et ceux du styrodur de 10 à 25 euros par m², l'opération peut en valoir la chandelle si la zone à isoler est sèche.

Annexe: spécifications techniques moyennes

| Polystyrène expansé | Fibre de bois | |

|---|---|---|

| Lambda (λ) (W/(m.K)) | 0.032-0.04 | 0.036-0.045 |

| R (m2.K/W) | 1.25 | 1.00 - 1.05 |

| Composition et production | C8H8: Production en autoclave par mélange butane ou pentane et styrène, composé aromatique extrait du pétrole | Fibre de bois, éventuellement fibres de polyolefines (phosphate d’ammonium) ou polyester, fibres textiles, mêlées et comprimées en couches de 20 mm collées entre elles. Ignifugation: sels azotés. |

| Densité kg/m³ (ρ) | 15 - 45 | 50 - 260 |

| Résistance au feu (RF) | classe B1 / E | classe B2 / E (peu inflammable et peu fumant) |

| Absorption d'eau après immersion | 0.2-0.3% (total) | WS1.0 (partiel) |

| Résistance à la vapeur d'eau, mu (µ) | 80 à 100 | 2 à 5 |

| Température limite d'utilisation | 75°C | 120°C |

| Capacité thermique (J/kg K) | n.d. | 2000 - 2100 |

| Résistance à la compression ((kPa) | 200 | 10 - 20 |

| Coefficient de dilatation thermique (mm/(m.K)) | 0.06 - 0.08 | 0 |

| Résistance écoulement de l'air: AFri (kPa*s)/m²] | n.d. | 5 |

| Qualité de l'air intérieur | n.d. | A+ |

| Isolation phonique (dB) | Non disponible mais attention au pourtour | 42 - 55 |

| Compostable | Non | Généralement oui, sauf traitement spécifique |

| Énergie grise (kWh/m3) | 450 | 100 à 800 |

| Bilan CO2 (CO2/m3) | 350 | 20 à 150 |

| Prix (euros) | 10 - 25 | 6 - 15 |

Conclusion: ces deux produits ont en commun que la densité est très variable selon la destination et les contraintes qui vont être appliquées au produit. La durabilité n'a pas été prise en compte car on manque encore de recul sur les fibres de bois.

Références extérieures

http://eie-lorraine.fr/wp-content/uploads/2012/02/Guide-malette-isolation-final.pdf : Guide des matériaux isolants